Multi Jet Fusion från HP är en additiv tillverkningsmetod för produktion av slutprodukter och prototyper i plast. Materialen är nylonbaserade (PA11 och PA12) och ger åldersbeständiga produkter med hög hållfasthet.

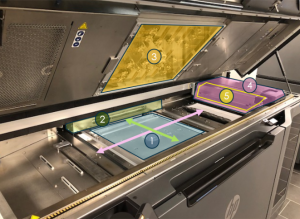

Detaljerna byggs på en plattform [1] som stegvis sänks allt eftersom processen pågår.

Processen tillför pulver som lyfts upp och sprids ut över byggytan. Detta sker med hjälp av en recoater (vals) [2] som skapar ett pulverskikt med en tjocklek på 0,08 mm. Pulverbädden värms upp till strax under smältpunkten med hjälp av värme från topplamporna [3].

Bild: HP Jet Fusion 4200 maskin med dess huvudsakliga funktioner. (3D Center)

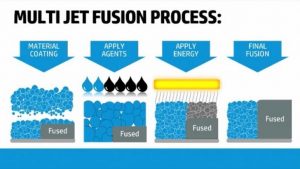

Vid nästa steg i processen appliceras två olika vätskor (agenter) genom ett skrivarhuvud [4] som täcker hela bredden på arbetsytan. Detta gör att det endast behövs en passage för att deponera agenterna med en upplösning på 1200 dpi. Fullbredden gör att produktionstiden ej påverkas av antal detaljer eller arean på tvärsnitten.

Den ena agenten är en ”Fusing agent” som appliceras på detaljens tvärsnitt där materialet ska smälta samman och den andra en ”Detailing agent” som appliceras strax utanför konturen för att understödja kylning. Detta ger detaljen finare ytor.

Därefter tillförs energi i form av värme genererad av värmelampor [5] som får pulvret att smälta där ”Fusing agent” har applicerats.

Processen upprepas tills detaljens fulla höjd är byggd och avsvalnar därefter till rumstemperatur. Slutligen sugs överskottsmaterialet runt detaljerna upp med möjlighet att återvinna upp till 100 procent. Normal efterbearbetning består av blästring med glaskulor för att avlägsna pulverrester.

Bild: Schematisk bild över Multi Jet Fusion princip. (HP)

Bild: Exempel på utskrivna produkter i PA12, en nyckelring från HP samt IKEA´s smyckeshängare OMEDELBAR. (Jörgen Heed)